Effizienz und Qualität in der Produktion datenbasiert verbessern

Veröffentlicht am 05.03.2025 von Bostjan Dolanc

In Betrieben mit hohem Anteil manueller Tätigkeiten gehen Störungen und Qualitätsprobleme oft im Grundrauschen vom Tagesgeschäft unter. Meist fehlt die Klarheit darüber, an welchen Stellen eine gezielte Verbesserung den entscheidenden Mehrwert bringt. Doch es gibt Ansätze, Lösungen und Beispiele, wie eine fundierte Grundlage für die Verbesserung von Effizienz und Qualität geschaffen werden kann.

Schweißarbeitsplatz im mittelständischen Betrieb

Im Rahmen unserer Beratertätigkeit führen wir regelmäßig Gespräche mit betroffenen Mitarbeitern, wenn es um die Verbesserung von Arbeitsprozessen geht. Eine der wichtigsten Erkenntnisse daraus ist, dass eine ungeplante Unterbrechung der eigenen Tätigkeit grundsätzlich als Stress empfunden wird. Bei der Frage, wie Abhilfe geschaffen werden könnte, ist häufig eine gewisse Resignation wahrnehmbar. Die Betroffenen führen dann bei Nachfragen aus, dass sie selbst wenig bis nichts dagegen tun könnten und diejenigen, die etwas tun könnten, das Problem nicht erkennen oder die Auswirkungen dessen selbst nicht spüren.

Ein Grundprinzip, welches bei der Verbesserung von Produktqualität und Arbeitsabläufen relevant ist, hat Peter Drucker, einer der bedeutendsten Vordenker des 20. Jahrhunderts im Themenfeld Management, wie folgt zusammengefasst:

„Wenn man es nicht messen kann, kann man es nicht verbessern.“

Automatisierungsgrad vs. Transparenz

Daraus lässt sich ableiten, dass Daten die Grundlage sind, um die Notwendigkeit einer Verbesserung zu erkennen sowie deren Wirksamkeit beurteilen zu können. Während Daten in automatisierten Bereichen von Maschinen automatisch erzeugt werden, müssen diese in manuellen Arbeitsprozessen meist von Hand erfasst werden. Dabei ergeben sich eine ganze Reihe von Herausforderungen bei der Sicherstellung einer verwertbaren Datenqualität.

In diesem Artikel geht es um die Fragestellung, welche Möglichkeiten es bei der Erzeugung hochqualitativer Daten in manuellen Arbeitsprozessen gibt und wie diese gezielt genutzt werden können um Prozesse in der Produktion datenbasiert zu verbessern.

Den Handlungsbedarf anhand fundierter Daten erkennen

Fundierte Entscheidungen können nur auf Basis fundierter Informationen (also zuverlässiger Daten) getroffen werden. Wer Daten in einer ausreichend guten Qualität besitzt, kann diese gezielt für Optimierungen nutzen. Ein weiterer Aspekt ist, dass die Interpretation dieser Daten durch künstliche Intelligenz eine immer größere Rolle spielen wird.

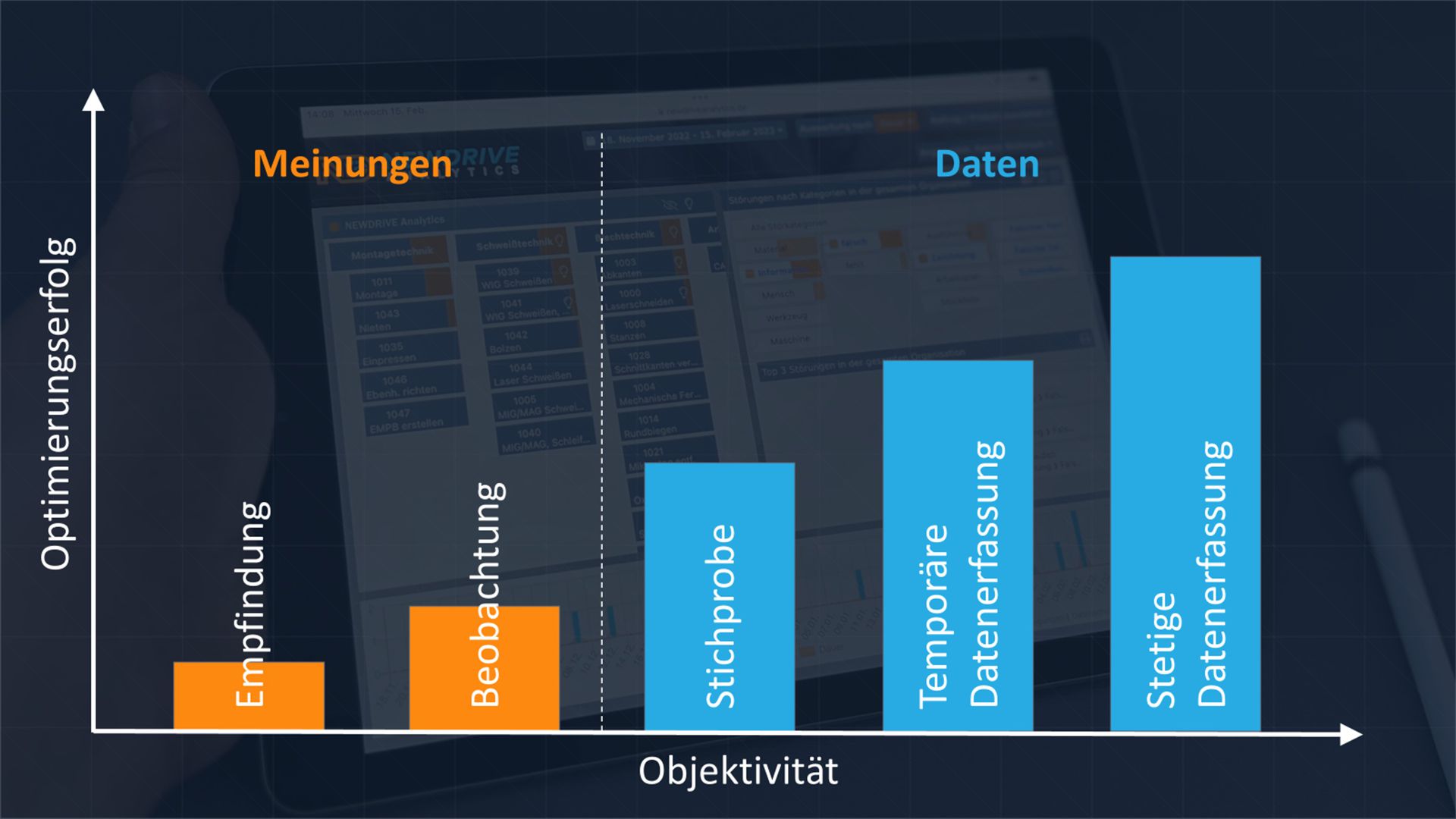

Einfluss Objektivität auf Optimierungserfolg

Daten sind im allgemeinen Informationen, welche anhand von Stichproben, Messungen oder Befragungen erfasst und verarbeitet werden können. Empfindungen oder Beobachtungen dagegen sind Meinungen – also subjektiv bewertete Sachverhalte.

Diskussionen, welche auf Meinungen basieren, führen häufig zu Konflikten und kosten wertvolle Zeit, da kein gemeinsames Verständnis über das Problem existiert. Somit ist die Objektivität von Informationen entscheidend für den Optimierungserfolg. Der Begriff „Datenqualität“ beschreibt in diesem Kontext, wie objektiv und vollständig diese Daten sind.

Nachfolgend haben wir für Sie einige Methoden zur Erzeugung hochqualitativer Daten für die Prozessverbesserung zusammengestellt. Diese ausgewählten Methoden haben sich im Rahmen unserer Beratertätigkeit als besonders praxistauglich und zielführend bewährt.

Stichprobe

Die Stichprobe im Kontext der Prozessoptimierung wird insbesondere bei der Analyse von Arbeitsabläufen verwendet. Hierbei geht es darum, Verschwendung im Arbeitsablauf transparent zu machen um diesen anschließend zu eliminieren und so den wertschöpfenden Anteil zu erhöhen. Eine typische Methode dabei ist die Multimomentaufnahme. Dabei wird in einem festen Intervall beobachtet, welche Tätigkeit der Mitarbeiter zum jeweiligen Zeitpunkt gerade verrichtet und mit einer einfachen Strichliste festgehalten. Als Ergebnis erhält man dann eine Verteilung der unterschiedlichen Tätigkeiten. Diese werden im zweiten Schritt in Wertschöpfend, nicht wertschöpfend und Verschwendung klassifiziert.

Temporäre Datenerfassung

Eine temporäre Datenerfassung findet meist an einem bestimmten Arbeitsplatz bzw. Prozess statt, welcher bereits als Problemschwerpunkt bzw. Engpass identifiziert wurde. Dabei geht es darum, die Art der Probleme zu erfassen und zu priorisieren. Eine typische Methode hierzu ist das Fokus-Board, welches so lange vor Ort bleibt, bis die Problemschwerpunkte eliminiert wurden. Dem Fokusboard werden gleichzeitig Unterstützer, wie z.B. Instandhaltung oder Qualitätsingenieure zugewiesen, welche beim Verbesserungsprozess vor Ort unterstützen.

Stetige Datenerfassung

Ein typischer Anwendungsfall ist die dauerhafte Erfassung von Störungen oder Qualitätsproblemen in einem Unternehmen oder einer Organisationseinheit. Dabei geht es darum, den Ort sowie die Art der Probleme transparent zu machen. Neben digitalen Lösungen, wie z.B. NEWDRIVE Analytics gibt es hierzu auch analoge Lösungen, wie z.B. die Fehlerabschnittstafel. Die Fehlerabschnittstafel kann auch für die temporäre Datenerfassung als „Fokus-Board“ verwendet werden.

Betriebsdaten in manuellen Arbeitsprozessen erzeugen

Bei der Erzeugung verlässlicher Stör- und Qualitätsdaten (Betriebsdaten), steht im Gegensatz zu automatisiert erzeugten Betriebsdaten, neben den technischen und methodischen Herausforderungen vor allem der Faktor Mensch im Vordergrund. Es geht um die Frage, wie die Wahrscheinlichkeit erhöht werden kann, dass Betriebsdaten von Menschen zuverlässig und dauerhaft erfasst werden.

Dabei ist es hilfreich, sich in die Perspektive der betroffenen Menschen hineinzuversetzen und sich damit zu beschäftigen, warum Menschen in einer Dokumentation keinen Mehrwert erkennen. Betrachten wir hierzu ein paar reale Beispiele aus der Praxis und den Fragen dazu, welche die Betroffenen dabei immer wieder stellen:

- Der Abliefertermin in den nächsten Arbeitsprozess kann nicht eingehalten werden, weil eine Unterkomponente aus dem Vorprozess nicht rechtzeitig bereitgestellt wurde: „Warum sollte ich jetzt noch zusätzlich Zeit für das Dokumentieren verschwenden, wenn das in diesem Moment keine direkte Abhilfe schafft?“

- Seit mehr als zwei Wochen wird jedes Ablaufproblem sehr gewissenhaft dokumentiert. Bisher hat der Betroffene jedoch noch keine Rückmeldung oder Rückfrage erhalten und die Häufigkeit der Störungen nimmt nicht ab: „Warum soll ich die Datenerfassung weiterhin so ernst nehmen, wenn sich dadurch nichts ändert?“

- Ein selbst verursachtes Qualitätsproblem wurde selbst erkannt. Dieses Qualitätsproblem könnte schnell behoben werden, ohne dass dies jemand mitbekommt: „Warum sollte ich meinen eigenen Fehler dokumentieren und mich damit selbst belasten?“

Die Wahrscheinlichkeit einer hochqualitativen Datenerfassung erhöhen

Wie die vorangegangenen Praxisbeispiele zeigen, ist die Bereitschaft der Betroffenen, Betriebsdaten gewissenhaft zu dokumentieren entscheidend. Um die Wahrscheinlichkeit deutlich zu erhöhen ist es entscheidend, neben der Art und Weise der Dokumentation (Technik und Methode) auch das Führungsverhalten sowie die daraus resultierende Unternehmenskultur mit zu berücksichtigen.

Das manuelle Dokumentieren einer Störung wird vom Betroffenen unterbewusst als Verschwendung empfunden, weil dies nicht zu einer unmittelbaren Problemlösung führt. Die Erfassung der Daten muss deshalb möglichst schnell und unkompliziert sein und darf für den Betroffenen keinen zusätzlichen Stress erzeugen.

Um die Wahrscheinlichkeit einer positiven Haltung gegenüber dem Dokumentieren von Störungen zu erhöhen, ist es notwendig, dass dieser Mehraufwand möglichst zeitnah zu einem positiven Erlebnis führt. Im besten Fall geschieht dies, durch eine Verbesserung der Arbeitssituation. Darüber hinaus wird es als besonders wertschätzend empfunden, wenn die Führungskraft zu weiteren Details nachfragt oder eine kurze Rückmeldung über die geplanten Aktivitäten gibt. Der Betroffene erhält so die Bestätigung, dass seine erfassten Daten von Bedeutung sind.

Der Führungskraft kommt somit eine besondere Bedeutung zu. Ein weiterer Ansatz, welcher sich in der Praxis als erfolgreich bewährt hat, ist es, in eine vertiefte Diskussion oder Problemlösung erst einzusteigen, wenn das Problem in der vereinbarten Form dokumentiert wurde. Wir erinnern uns daran, dass eine nicht dokumentierte Information lediglich eine Meinung ohne nachvollziehbare Angabe z.B. über Häufigkeit, Dauer, Ort, Zeitpunkt usw. darstellt – also nicht objektiv genug ist.

Es geht darum, in der Organisation das Bewusstsein zu etablieren, jedes Problem als Chance zu begreifen - und umgekehrt, jedes undokumentierte Problem als vergebene Chance!

Erfolgsbeispiel aus der Praxis

In einem metallverarbeitenden Betrieb mit 50 Beschäftigten kam es häufig vor, dass Informationen auf Zeichnungen, Arbeitsplänen oder Stücklisten fehlten. Dies führte regelmäßig dazu, dass die Betroffenen die fehlenden Informationen bei der Konstruktion oder Arbeitsvorbereitung einholen mussten. Dies wurde nicht als Störung, sondern als Teil der eigenen Aufgabe wahrgenommen.

Nachdem sich im Rahmen einer Verbesserungsinitiative ein gemeinsames Verständnis über Wertschöpfung und Verschwendung entwickelte, wurde damit begonnen, alle ungeplanten Unterbrechungen im Arbeitsablauf zu dokumentieren.

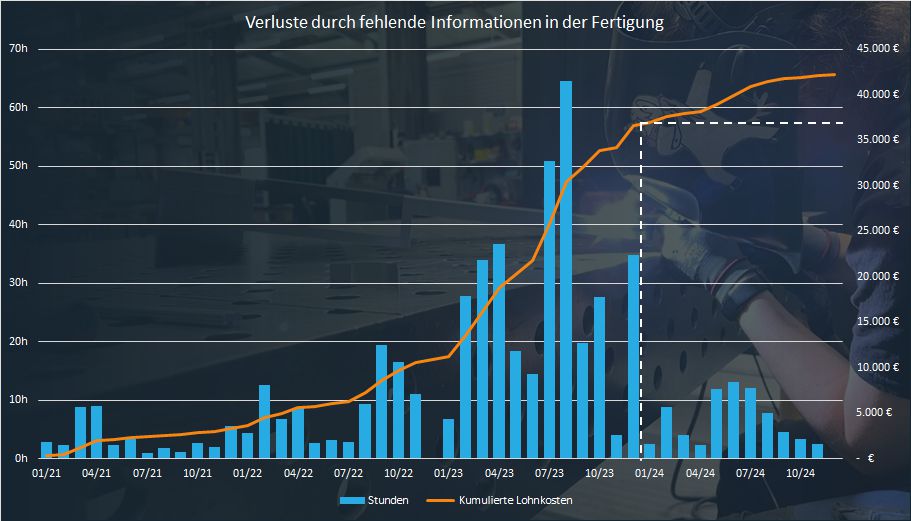

Verschwendete Lohnkosten durch fehlende Informationen

Die Analyse dieser Daten ergab, dass in der Fertigung seit Beginn der Datenerfassung im Jahr 2021 bis Ende 2023 Lohnkosten i.H.v. 37.000 € für das Beschaffen fehlender Fertigungsinformationen verschwendet wurden.

Das Problem wurde gelöst, indem seit Anfang 2024 jede Störung durch „fehlende Informationen“ automatisiert und in Echtzeit dem zuständigen Planer übermittelt wird. Dieser kann nun anhand der übermittelten Daten, die fehlenden Informationen dem betroffenen Facharbeiter schnell zur Verfügung stellen und zur Vermeidung künftiger Probleme die betroffenen Dokumente direkt korrigieren. Anstatt die Informationen selbst beschaffen zu müssen oder auf den Planer zu warten, wendet sich der Facharbeiter in der Zwischenzeit nun einer anderen wertschöpfenden Tätigkeit zu (z.B. dem nächsten Auftrag).

Neben „fehlenden Informationen“ wurden in diesem Betrieb noch eine Vielzahl weiterer Problemschwerpunkte identifiziert. Seither werden die einzelnen Prozesse Schritt für Schritt kontinuierlich verbessert, was neben den rein wirtschaftlichen Aspekten zu einer deutlich gesteigerten Mitarbeiterzufriedenheit geführt hat.

Fazit

Mit qualitativ hochwertigen Stör- und Qualitätsdaten als Grundlage lässt sich nicht nur die Effizienz und Qualität in manuellen Prozessen signifikant steigern, sondern auch die Zufriedenheit der betroffenen Mitarbeiter und Kunden. Erfolgsentscheidend vor einer Investition in entsprechende Erfassungsmethoden oder -systeme ist vor allem die frühzeitige Einbindung der Belegschaft. Daher empfehlen wir im ersten Schritt, ein gemeinsames Grundverständnis über Wertschöpfung und Verschwendung zu schaffen.