Ist Lean Management eine Antwort auf den Fachkräftemangel?

Veröffentlicht am 14.03.2025 von Patrick Wollensak

Der Fachkräftemangel ist eine große Herausforderung für deutsche Unternehmen. Laut einer Umfrage der DIHK (Report Fachkräfte 2024/2025) können trotz andauernder Wirtschaftsschwäche 43 Prozent der Unternehmen aktuell offene Stellen nicht mit Fachkräften besetzen. Doch es gibt Ansätze aus dem Bereich Lean Management wie mit gezielter Prozessoptimierung Abhilfe geschaffen werden kann.

Symbolbild für den Fachkräftemangel

Seit Jahren ist der Fachkräftemangel ein allgegenwärtiger Begriff. Es wird viel über die Gewinnung und Anwerbung von externen Fachkräften diskutiert und ausprobiert. Eigene Mitarbeiter durchlaufen Ausbildungs- und Qualifizierungsprogramme, um dem Fachkräftemangel entgegenzuwirken. Doch trotz dieser Bemühungen und Maßnahmen fehlt es den Betrieben weiterhin an geeignetem Personal und Stellen bleiben unbesetzt oder fehlbesetzt. Aus Sicht der Unternehmen stehen Mehrbelastung der Belegschaft sowie steigende Arbeitskosten an der Spitze der genannten Folgen (Report Fachkräfte 2023/2024).

Der demografische Wandel führt zu steigenden Lohnkosten

Weil in Deutschland weniger erwerbsfähige Menschen verfügbar sind und sich diese Situation weiter verschärfen wird, hat in den letzten Jahren eine regelrechte Jagd mit immer ausgefalleneren Ideen auf Fachkräfte eingesetzt. Die Unternehmen überbieten sich dabei gegenseitig mit Lohnangeboten, flexiblen Arbeitszeitmodellen, Boni, Gutscheinen, Sachprämien und vieles mehr, um an die dringend benötigten Fachkräfte zu gelangen. Dies führt zu steigenden Lohnkosten und in letzter Konsequenz zu einer verminderten Wettbewerbsfähigkeit deutscher Unternehmen im internationalen Wettbewerb.

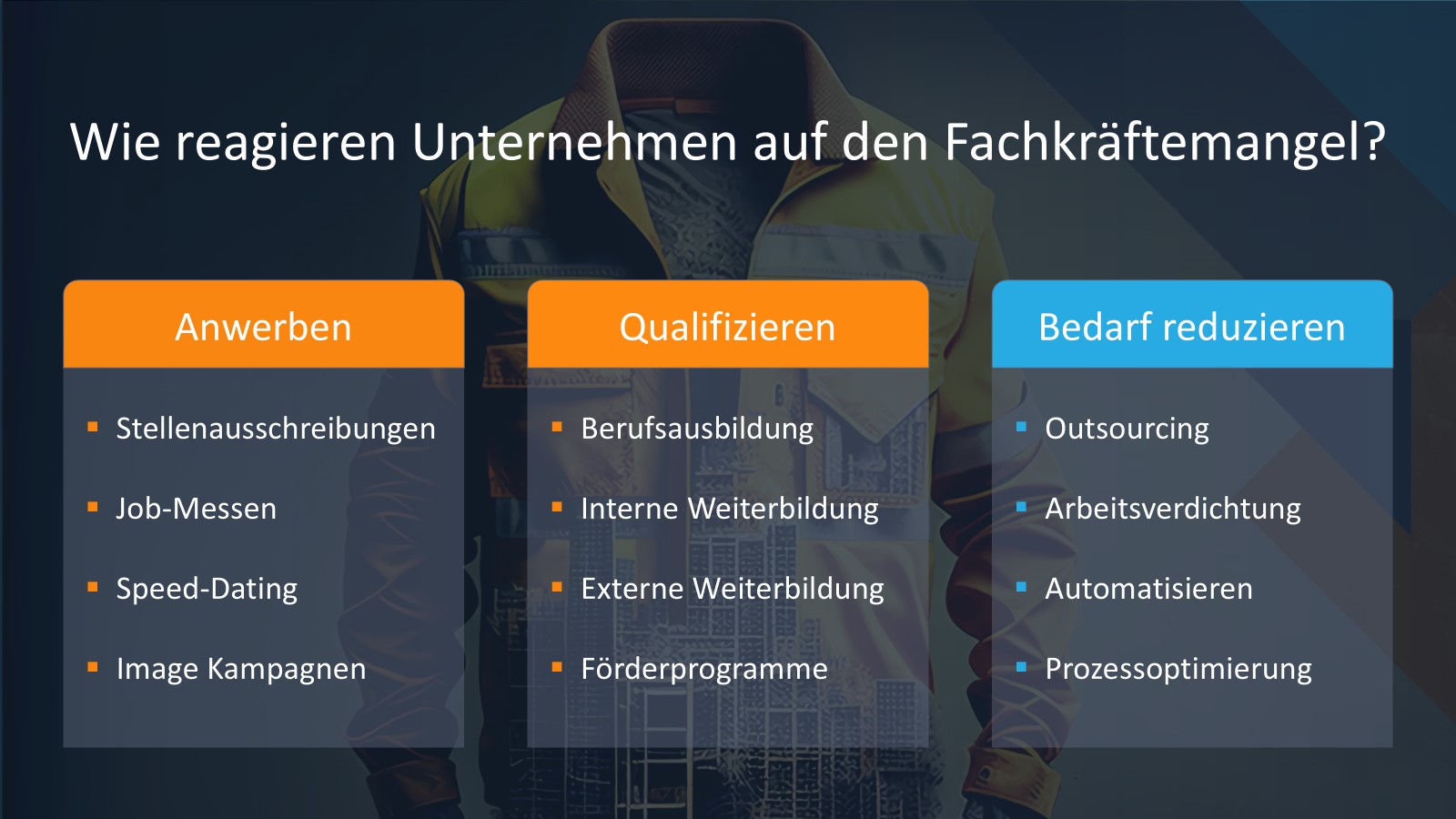

Reaktionen auf den Fachkräftemangel

Alternativ dazu, werden Menschen aus der bestehenden Belegschaft zu Facharbeitern qualifiziert. Dies ist auf den ersten Blick ein vielversprechender Ansatz, welcher allerdings nicht ohne Risiko ist. Menschen, die zum Facharbeiter qualifiziert werden, werden auch höhere Lohnansprüche haben. Dies führt ebenfalls zu steigenden Lohnkosten. Gravierender ist das Risiko, langjährige Mitarbeiter, welche für viel Geld zu Fachkräften entwickelt wurden, an einen Wettbewerber zu verlieren, der mehr bezahlt.

Betrachtet man die Gesetzmäßigkeit von Märkten, wonach eine hohe Nachfrage mit hohen Preisen korreliert, lässt sich daraus folgende Schlussfolgerung ziehen: Der Bedarf an Fachkräften muss reduziert werden! Aus unserer Erfahrung ist dies jedoch im Kontext des Fachkräftemangels eine oft vernachlässigte und meist zu wenig diskutierter Lösungsweg.

Den Fachkräftebedarf durch Prozessoptimierung reduzieren

Outsourcing oder Arbeitsverdichtung sind hier oftmals die ersten Impulse, die jedoch meist nicht nachhaltig und im Lean-Management-Kontext auch keine Prozessverbesserungen sind. Outsourcing führt meist zu teuren Logistikprozessen und längeren Durchlaufzeiten. Mit zunehmender Arbeitsverdichtung steigt die Fehlerquote und das Risiko Mitarbeiter zu verlieren. Automatisierung ist eine Möglichkeit, welche spürbar den Bedarf an Arbeitskräften reduzieren kann. Betriebe mit kleinen Stückzahlen und einer sehr individualisierten Produktpalette haben es hier allerdings häufig schwer, von dieser Möglichkeit zu profitieren. Denn hier trifft das Investment auf kleine Stückzahlen, was eine Umsetzung meist unwirtschaftlich macht. Eine vielversprechende Antwort auf den Fachkräftemangel, von dem alle Unternehmen unmittelbar profitieren können, besteht darin, die Prozesse so zu optimieren, dass ein effizienteres Arbeiten möglich wird und sich der Fachkräftebedarf reduziert. Nachfolgend stellen wir Ihnen vor, wie Sie dies erreichen können.

1. Verschwendung in den Prozessen der Fachkräfte erkennen:

Wichtig ist, zu Beginn Transparenz darüber zu schaffen, welche Vorfälle wertvolle Produktivzeit kosten (Ablaufstörungen) und mit welchen Verschwendungsarten die Fachkraft an seinem aktuellen Arbeitsplatz konfrontiert ist. An dieser Stelle empfehlen wir zwei Analysemöglichkeiten:

- Analyse von Ablaufstörungen mit Störaufschrieb, Fokusboard oder dauerhafter Störerfassung

- Analyse von Verschwendungen mit der Multimomentaufnahme und/oder Laufwegs-Analyse

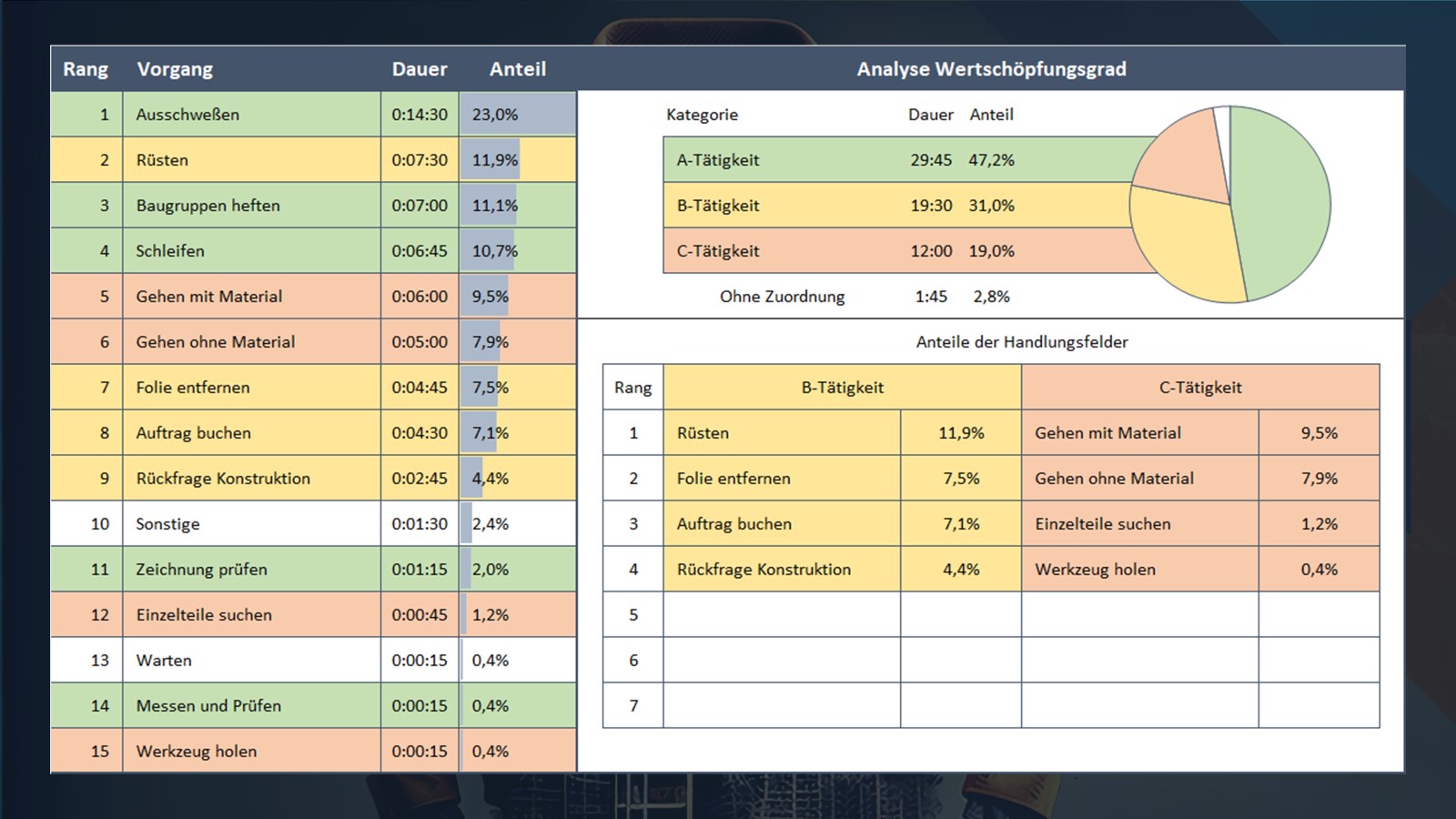

Bei der Multimomentaufnahme wird in festgelegten Zeitintervallen erfasst, welche Tätigkeit ein Mitarbeiter oder eine Maschine exakt in dieser Sekunde ausführt. Diese Tätigkeiten sind in drei Kategorien eingeteilt. Wertschöpfend, nicht wertschöpfend oder Verschwendung. Nach einer gewissen Beobachtungsdauer ergibt sich eine repräsentative statistische Verteilung seiner Tätigkeiten. Mit dieser Verteilung erhält man einen eindeutigen Hinweis, an welcher Stelle die größten Handlungsbedarfe liegen. Nachfolgend finden Sie eine in der Praxis bewährte Vorlage.

2. Optimierung der Prozessabläufe:

Auf Basis dieser Erkenntnisse können nun Lösungen und Optimierungsansätze zur Reduzierung der Verschwendungsanteile und Prozessstörungen entwickelt werden. Diese Optimierungen können vom einzelnen Arbeitsplatz über die Auftragssteuerung bis hin zur Layoutoptimierung reichen.

3. Anwendung des "Chirurgen-Prinzips":

Nachdem die Fachkräfte in einem verschwendungsreduzierten Arbeitsumfeld arbeiten, kann durch einen zusätzlichen Schritt der Fachkräftebedarf weiter reduziert werden. Hierbei besteht der Ansatz darin, dass sich die Fachkraft ausschließlich auf den Kern ihrer Arbeit konzentrieren, ähnlich wie ein Chirurg im Operationssaal. Alles für die Ausführung der Fachtätigkeit Erforderliche wird ihm durch geringer qualifiziertes Personal bedarfsgerecht bereitgestellt.

Wie können Sie dies umsetzen?

Tätigkeiten der Fachkräfte in drei Kategorien einteilen:

- A-Tätigkeiten: Fachtätigkeiten, die umfassende Kompetenz und Ausbildung erfordern

- B-Tätigkeiten: Unterstützungstätigkeiten, die nach kurzer Qualifizierung auch von ungelernten Personen ausgeführt werden können

- C-Tätigkeiten: Hilfstätigkeiten, die nach kurzer Einweisung auch von ungelernten Personen übernommen werden können

Wenn Sie die B- und C-Tätigkeiten von Ihren Fachkräften fernhalten, reduzieren Sie den Gesamtbedarf an Fachpersonal erheblich. (Erfahrungswert: 30-40%)

Beispiel aus der Praxis:

Tätigkeitsanalyse einer Schweißfachkraft

Ein metallverarbeitender Betrieb hatte lange Zeit große Probleme Fachkräfte für seinen Schweißbereich zu finden. Diese Abteilung hatte sich zum Engpass der gesamten Fertigung entwickelt, was sich bereits negativ auf die Liefertermintreue des gesamten Unternehmens auswirkte. Eine Analyse der Einzeltätigkeiten dieser Fachkräfte ergab, dass diese nur 47% ihrer Zeit mit Fachtätigkeiten beschäftigt waren. Auffällig war zudem der hohe Zeitaufwand für Logistiktätigkeiten 18,6 % (Gehen mit und ohne Material sowie Einzelteile suchen). Auf Basis dieser Erkenntnis wurden in einem ersten Schritt die Logistiktätigkeiten in einem neu geschaffenen zentralen Logistikbereich gebündelt. In einem zweiten Schritt wurden die Schnittstellen zwischen der neu entstandenen Logistik und den Fachbereichen beschrieben und optimiert. In einem letzten Schritt wurden weitere vorbereitende Tätigkeiten z.B. Folie entfernen (7,5%) in den Logistikbereich integriert. Durch diese Schritte konnten ca. 26 % Zeit für die eigentliche Fachtätigkeit gewonnen werden.

Fazit:

Der Fachkräftemangel stellt die deutsche Industrie trotz Wirtschaftsflaute vor große Herausforderungen. Gezielte Prozessoptimierung kann den Bedarf an Fachkräften reduzieren. Statt ausschließlich auf Anwerbungsstrategien oder Ausbildungsprogramme zu setzen, sollten Betriebe verstärkt ineffiziente Prozesse hinterfragen und optimieren. Mit der gezielten Analyse und Optimierung von Verschwendungen, der Anwendung des „Chirurgen-Prinzip“ können Fachkräfte gezielter eingesetzt und deren Produktivität gesteigert werden. Die Praxiserfahrung zeigt, dass der Fachkräftebedarf hierdurch bis zu 40 % reduziert werden kann.